SMT贴片与DIP插件是电子制造中的两种重要生产工艺,它们各自具有独特的生产步骤和流程。以下是对这两种生产工艺的详细介绍:

SMT贴片生产步骤

准备工作:

收集所需的元器件、PCB(印刷电路板)和其他必要的材料。

检查元器件是否符合规格要求并进行储存。

PCB准备:

根据电路图设计PCB,并通过化学方法去除不需要的铜层,形成导线和间隔。

确保PCB表面光洁无污垢,并进行表面处理,如沉金、喷锡等。

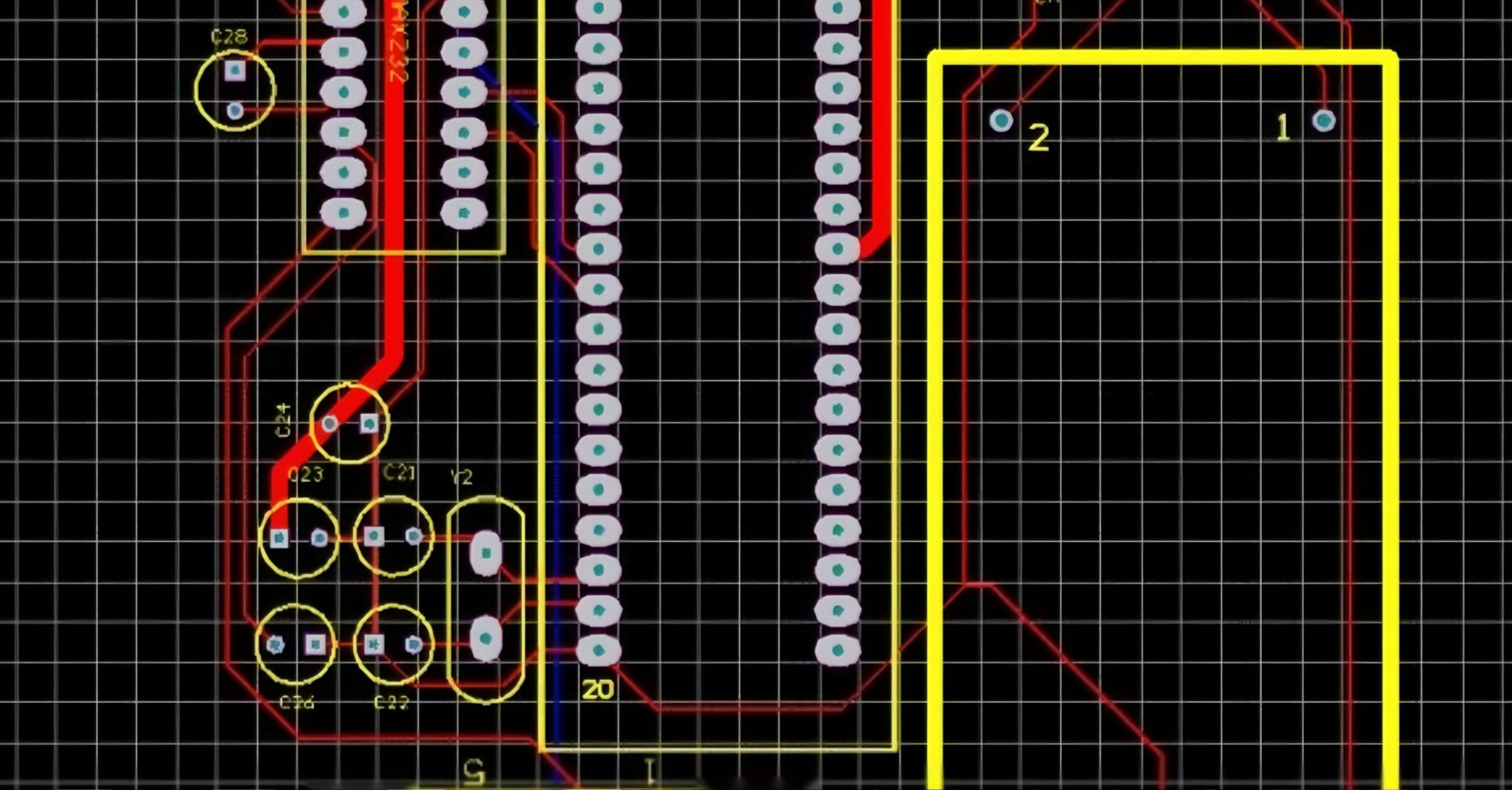

贴片机编程:

根据电路板设计文件和元器件列表,对贴片机进行编程设置。编程包括元器件位置、方向、焊盘尺寸等参数。

元器件供料:

将元器件放置在自动供料机或手工供料器中,使其准备好被贴片机抓取。

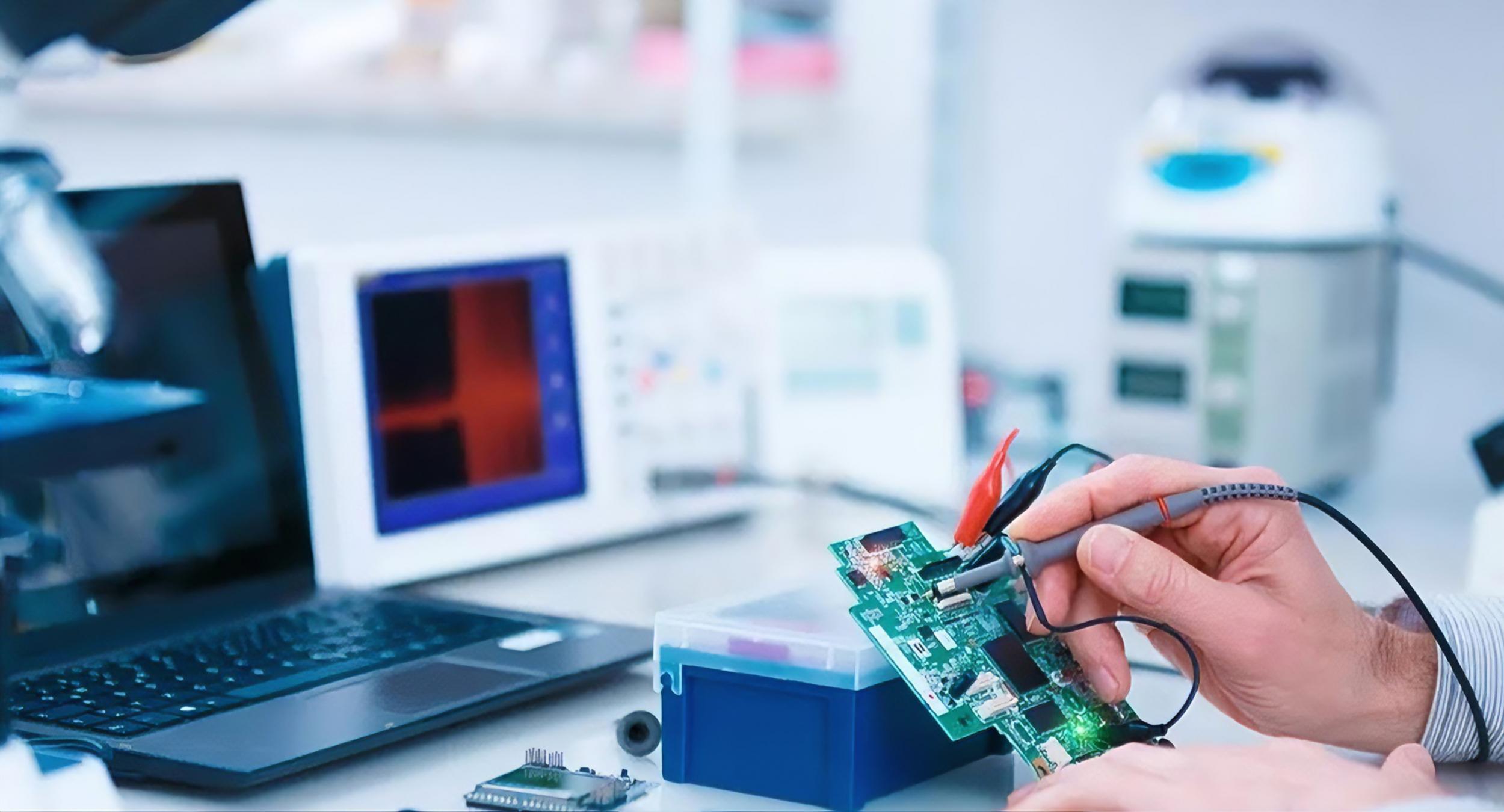

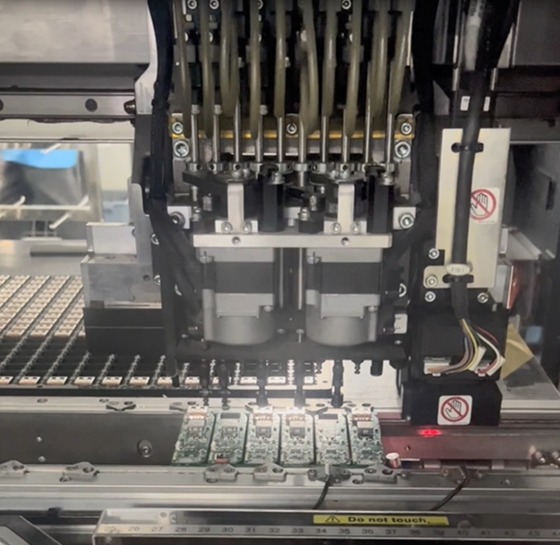

自动贴片:

启动贴片机,它会按照预先设定的程序,自动识别元器件位置和方向,并将元器件精确地放置在PCB上的指定位置。

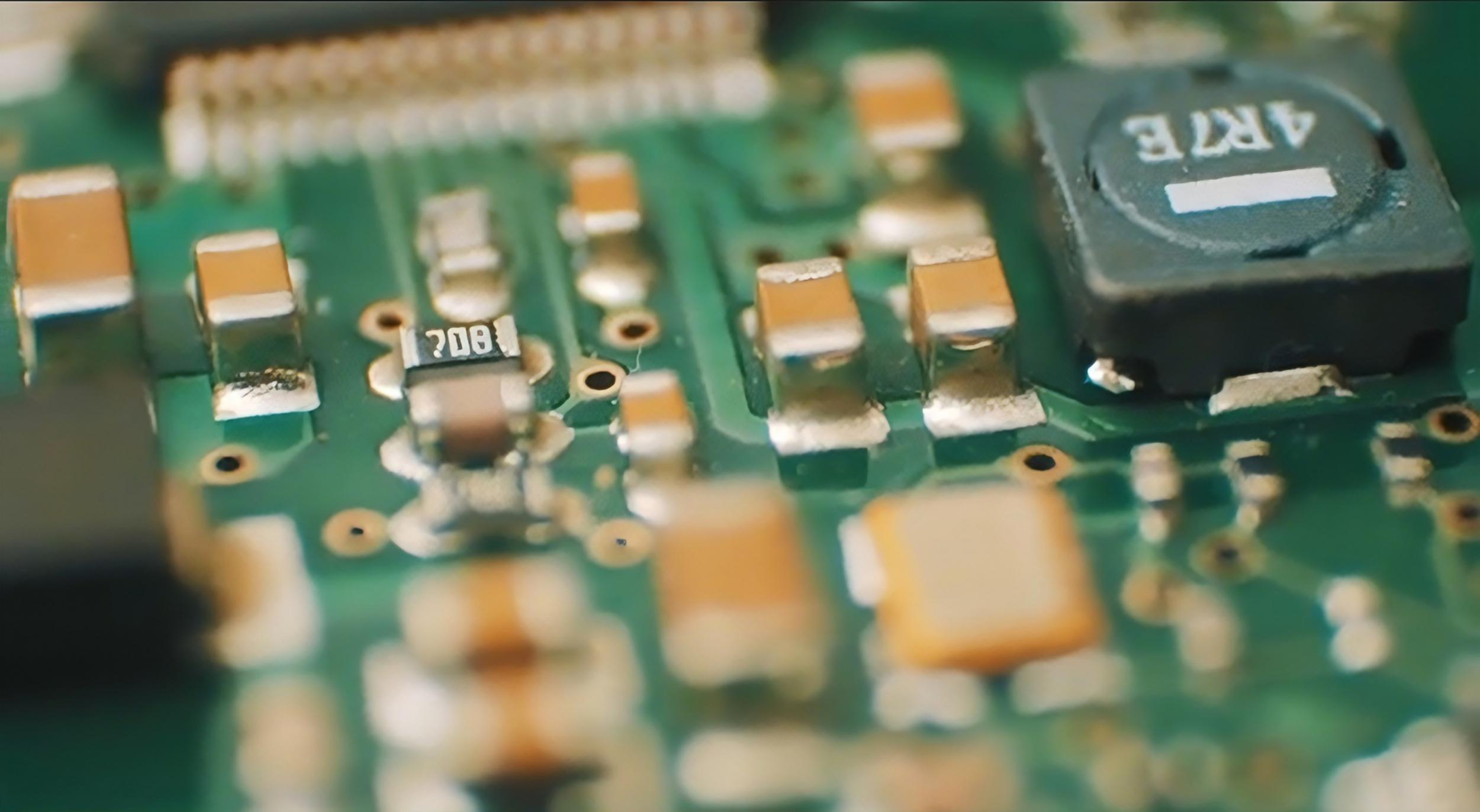

焊接:

完成元器件贴片后,通过热风炉或回流炉等设备进行焊接。焊接过程中,焊膏会熔化并形成可靠的焊点连接。

检测:

对焊接质量进行检查,包括使用AOI(Automated Optical Inspection)设备进行光学检查,以及手工检查焊点的完整性和正确性。

如有需要,进行修复或重新焊接。

清洗:

使用特殊清洗剂清洗PCB,去除焊接过程中产生的残留物。

完成组装:

进行进一步的组装工作,如安装插座、连接线缆、加装散热器等。

DIP插件生产步骤

PCBA准备:

将经过SMT加工的PCB进行清洗和检验,确保没有焊接不良和残留物。

元件准备:

根据元件清单,准备好需要插入PCB的电子元件,并检查元件的质量和数量。

元件插入:

使用手工或自动化设备,将元件插入PCB上的孔中,并确保插入的深度和位置正确。

焊接:

通过波峰焊接技术,将元件与PCB焊接在一起,以确保连接稳定可靠。

后处理:

对焊接点进行必要的检查和修补,如去除焊锡渣、调整焊点形状等。

清洗和检测:

使用特殊清洗剂清洗PCB,去除焊接过程中产生的残留物。

通过视觉检测系统进行质量检查,确保产品符合质量要求。

包装:

对合格的PCBA进行包装,以便运输和存储。

SMT贴片与DIP插件生产步骤各有特点,但共同之处在于都注重元器件的精确放置、焊接质量的控制和产品质量的检测。在实际生产中,可以根据产品要求和生产批量选择合适的加工方法。随着自动化技术的发展,SMT贴片技术在现代电子制造中得到了广泛应用,而DIP插件技术则在一些特定领域或产品中仍然发挥着重要作用

-----------------------------------

-----------------------------------

编辑 | 黄小珍

审核 | 黎梅

公众号 | htcx2012

微信号 | PCBAFA

电话号 | 18911726991

地址 | 广东省深圳市光明区玉塘街道田寮社区怡景工业城B5栋中间楼梯上四楼

免责声明:本平台分享的内容来源互联网、微信公众号等,观点判断我们保持中立,仅供读者参考学习,以上声明内容的最终权归原作者所有,如有侵权请联系我们删除,避免给双方造成不必要的损失。

免责声明:本平台分享的内容来源互联网、微信公众号等,观点判断我们保持中立,仅供读者参考学习,以上声明内容的最终权归原作者所有,如有侵权请联系我们删除,避免给双方造成不必要的损失。