在深圳一家PCB工厂的会议室里,设计部黎工与制造部李工正为一块6阶HDI板的良率问题挣得面红耳赤。这块承用于新型AI加速芯片的电路板,在试产阶段高达70%的报废率。这个场景每天都在全球电子制造业上演,揭示了硬件设计与PCB制造之间剪不断理还乱的关系——它们就像DNA双螺旋结构,看似独立实则密不可分。(数据来源:IPC-2022全球电子制造报告显示,设计缺陷导致的制造成本浪费占行业总成本的38%)

一、设计笔触勾勒制造蓝图

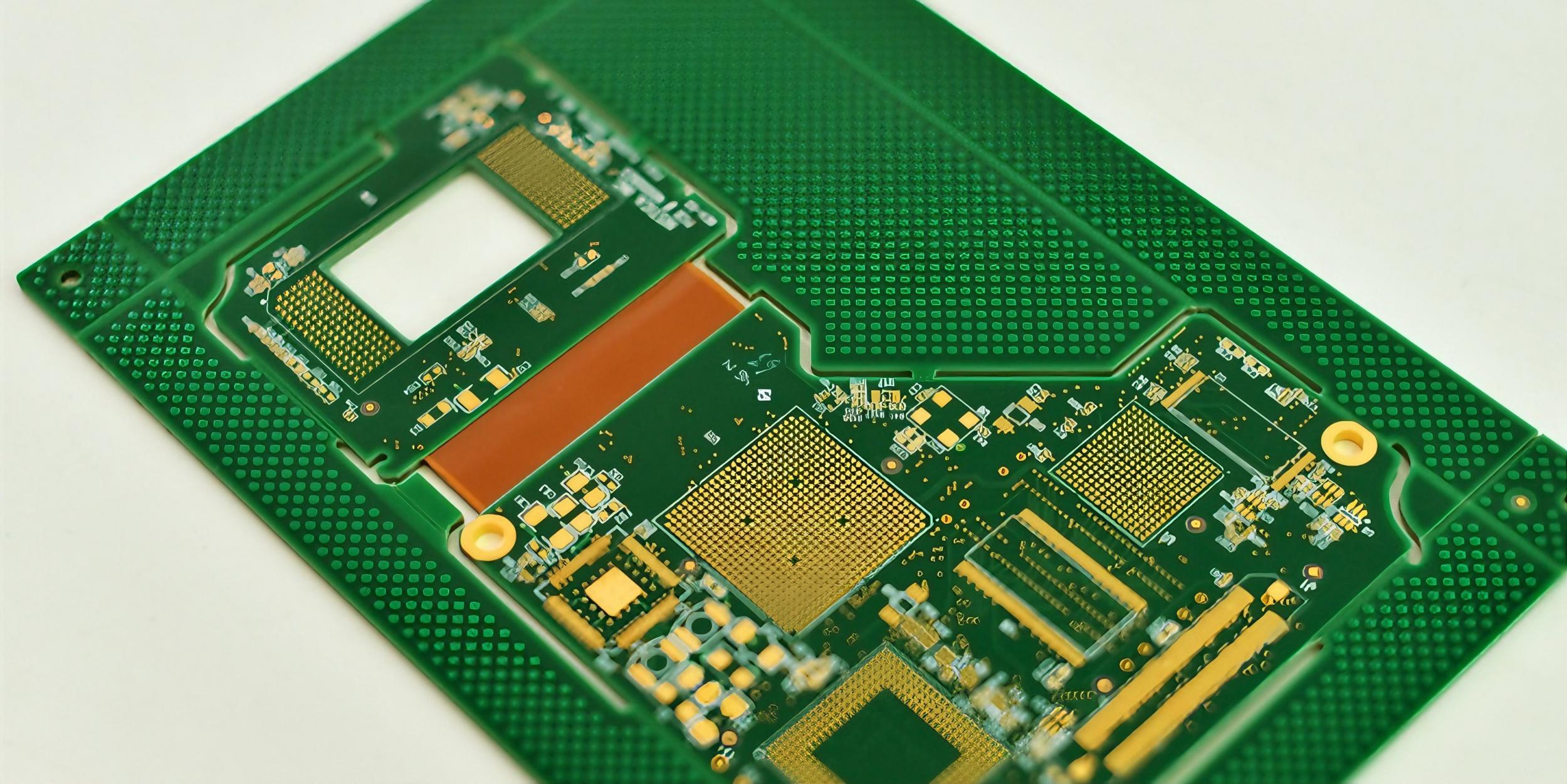

在PCB设计精细到0.1毫米线宽的精密世界里,硬件工程师的每个设计决策都在书写制造部门的工艺挑战书。曾经有一家军工企业将BGA焊盘设计为0.25mm间距,结果在回流焊过程中价值百万的雷达模组在回流焊时发生大规模桥接问题。这个惨痛教训印证了设计规范的重要性:例如线宽公差必须预留10%工艺余量,过孔尺寸要考虑电镀能力,叠层结构要匹配压合设备极限。

在24层高速背板设计中,设计者若忽视材料Dk/Df值的温度特性,可能引发整批产品的信号完整性灾难。某通信设备商的教训表明:选择FR4替代高频板材,导致5G基站误码率超标,直接损失超2000万元。这要求工程师必须深谙各类基材的介电特性、掌握铜箔粗糙度与蚀刻因子之间的内在联系,才能在设计时做出正确选择。

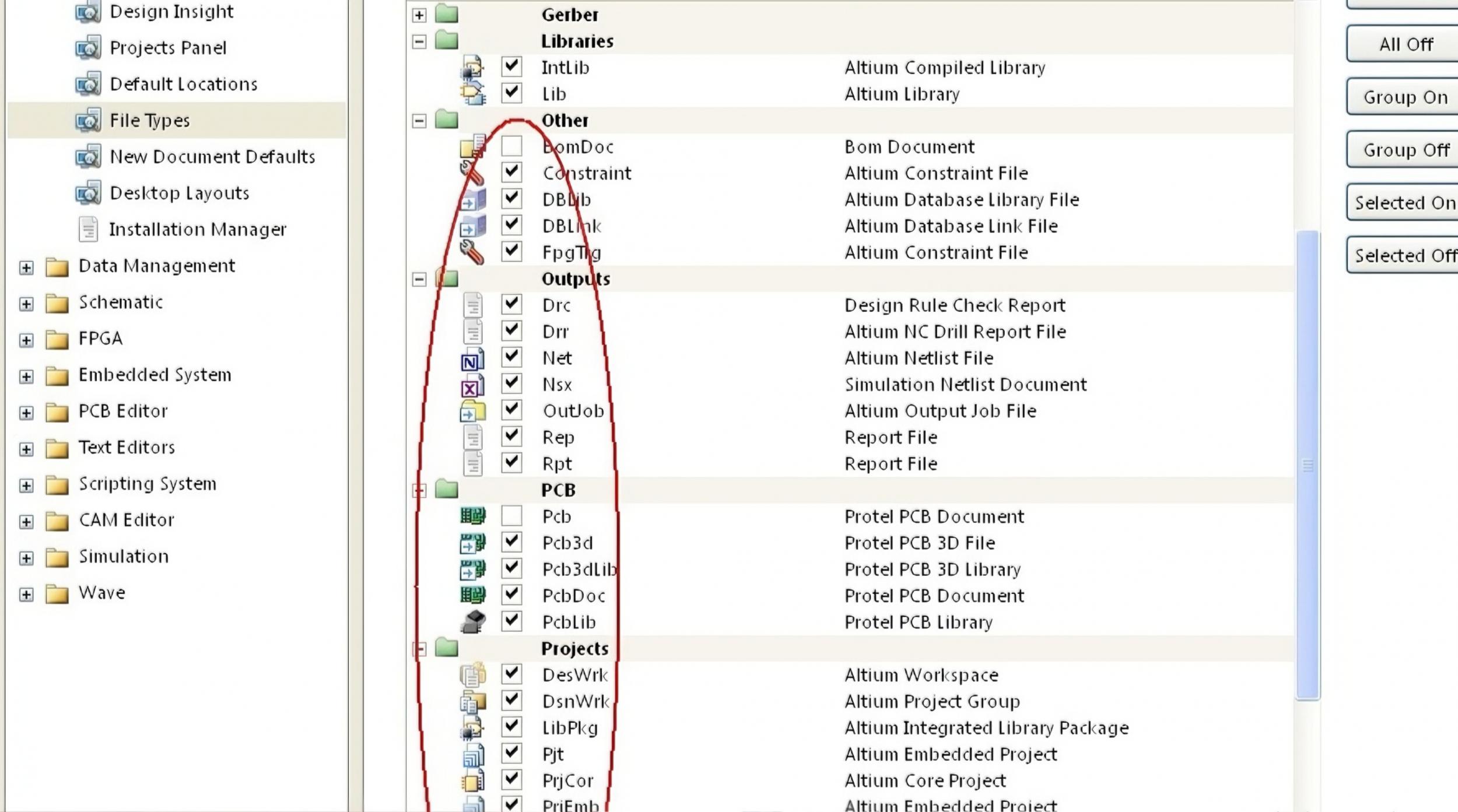

可制造性设计(DFM)的21条军规不是摆设。当工程师在Altium中勾选"teardrop"选项时,看似简单的操作,却有可能避免数万颗焊盘在制造过程中脱离;合理设置阻焊桥参数,也能避免波峰焊时的锡珠短路。这些细节如同精密钟表里的擒纵机构,虽小却关乎全局。

二、制造反馈重塑设计思维

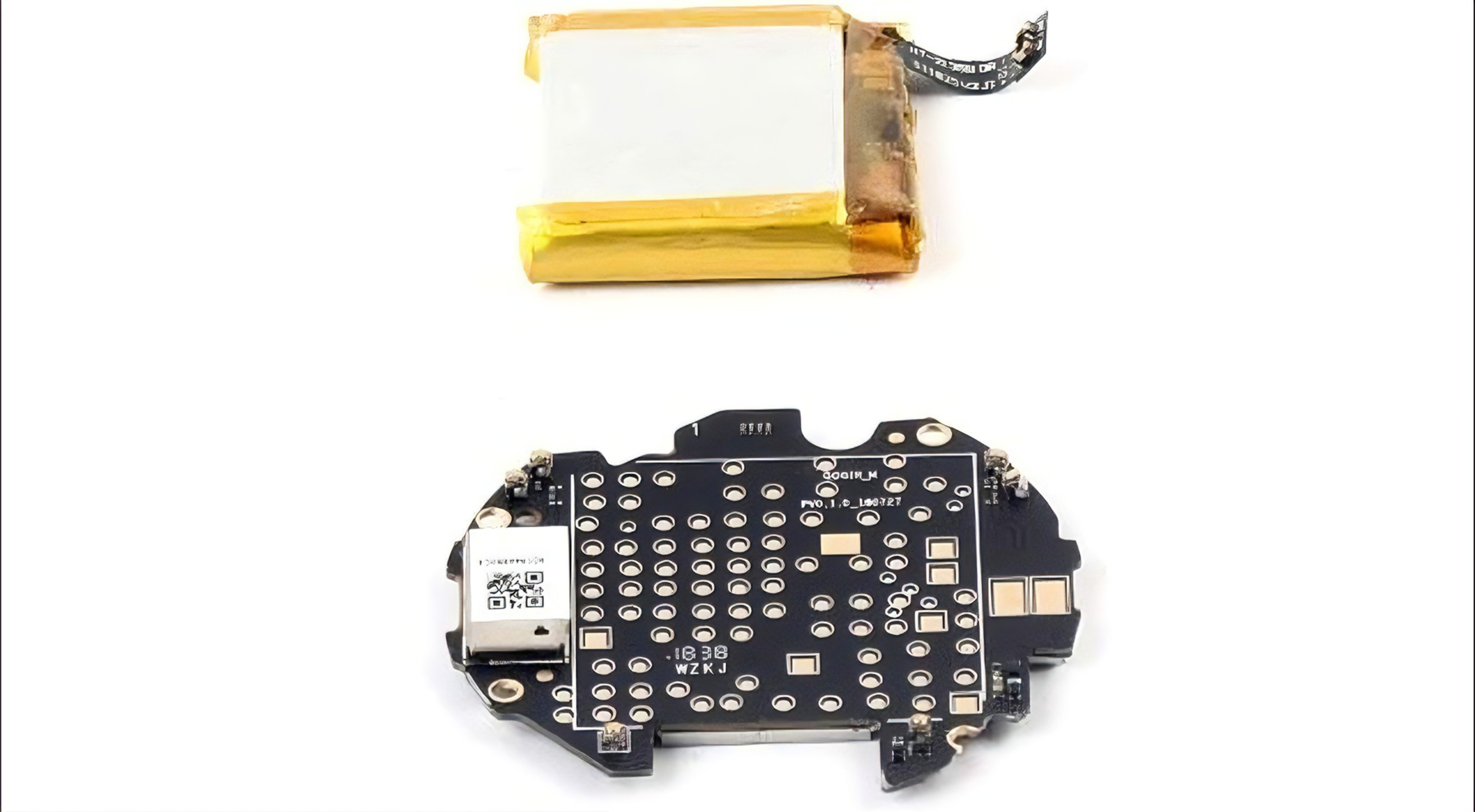

上海某家ODM厂的工艺日志记载着这样一个典型案例:某智能手表主板因盲孔设计未考虑激光钻孔机的定位误差,导致30%孔位偏移。制造部门提出的阶梯式补偿方案,不仅成功解决了良率问题,更催生了新的设计规范。这种反馈机制如同精密机床的闭环控制系统,持续校正设计轨迹。

当01005封装元件遇上0.3mm厚铜箔相遇时,如何提高贴装良率,考验着设计与制造的协同能力。一家医疗设备厂商通过调整焊盘尺寸、改良钢网开孔、优化回流曲线,将贴装良率从65%提升至98%。这个三维优化过程证明:制造工艺不是设计约束,而是创新催化剂。

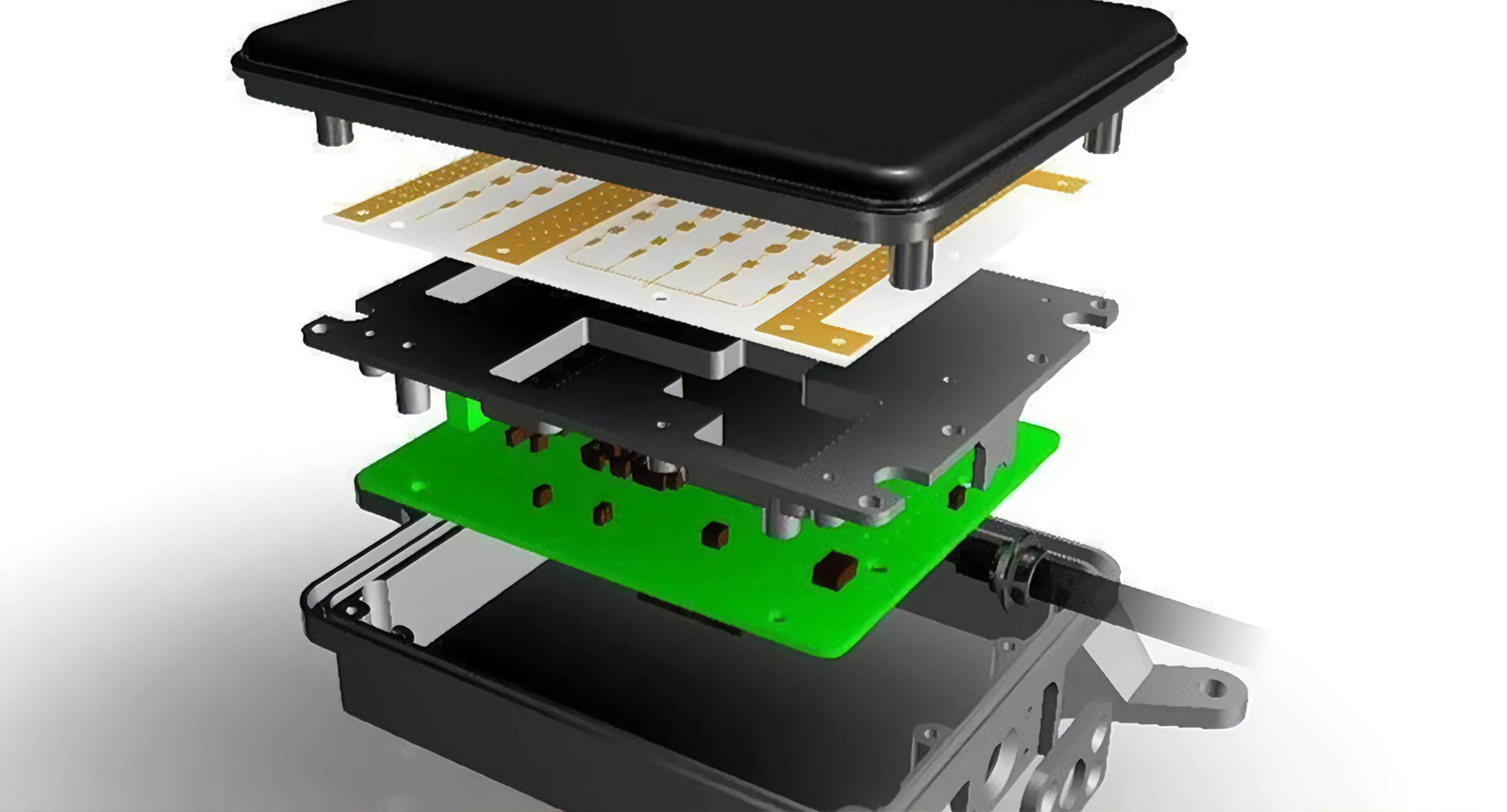

在刚挠结合板领域,设计者与工艺师的对话更具建设性。某卫星通信项目通过共同研发新型PI覆盖层,并改良冲切工艺,成功实现了弯曲半径小于3mm的可靠设计。这种深度协作如同量子纠缠,产生1+1>2的协同效应。

三、协同进化驱动产业革命

华为海思与深南电路的联合实验室模式为行业树立了榜样。通过共享仿真数据、共建工艺参数库以及联合开发设计规则,它们将5G基带芯片的PCB一次通过率提高到了92%。这种合作关系就如同半导体掺杂工艺,在双方的合作界面处形成了高效的“导电通道”,极大地提升了研发和生产效率。

智能DFM检查系统的出现正在改变整个行业的格局。某国际EDA巨头的最新软件,能够实时调用5000家工厂的工艺能力数据,在设计阶段就能预测出92%的制造风险。这种数字孪生技术就像是在虚拟世界中提前预演整个制造流程,能够将试错成本降低60%以上,大大提高了产品研发的成功率和效率。

在毫米波雷达模组的开发过程中,设计与制造的界限正逐渐模糊。一家自动驾驶公司采用3D打印和激光直写技术,成功实现了传统工艺无法完成的异形天线结构。这种融合创新就如同化学反应中的催化剂,能够极大地加速产品的迭代周期,推动行业快速发展。

站在工业4.0的时代潮头回望,PCB设计与制造之间的协同关系早已超越了简单的供需关系,逐渐演变成一个价值共创的生态系统。硬件工程师在电脑上敲下的每一个网络标号,都像是为制造车间的精密设备谱写的一段乐谱;而产线上对每一个工艺参数的调整,也都在为下一代产品设计积累着进化的基因。这种螺旋式上升的协同进化,正是中国电子制造业突破“卡脖子”困境的核心所在。它要求我们既要怀揣远大理想,仰望星空绘制出精妙的电路设计蓝图,更要脚踏实地,精心雕琢每一个工艺细节,只有这样,才能在全球电子制造业的激烈竞争中脱颖而出。

-----------------------------------

-----------------------------------

编辑 | 黄小珍

审核 | 黎梅

公众号 | htcx2012

微信号 | PCBAFA

电话号 | 18911726991

地址 | 广东省深圳市光明区玉塘街道田寮社区怡景工业城B5栋中间楼梯上四楼

免责声明:本平台分享的内容来源互联网、微信公众号等,观点判断我们保持中立,仅供读者参考学习,以上声明内容的最终权归原作者所有,如有侵权请联系我们删除,避免给双方造成不必要的损失。

免责声明:本平台分享的内容来源互联网、微信公众号等,观点判断我们保持中立,仅供读者参考学习,以上声明内容的最终权归原作者所有,如有侵权请联系我们删除,避免给双方造成不必要的损失。